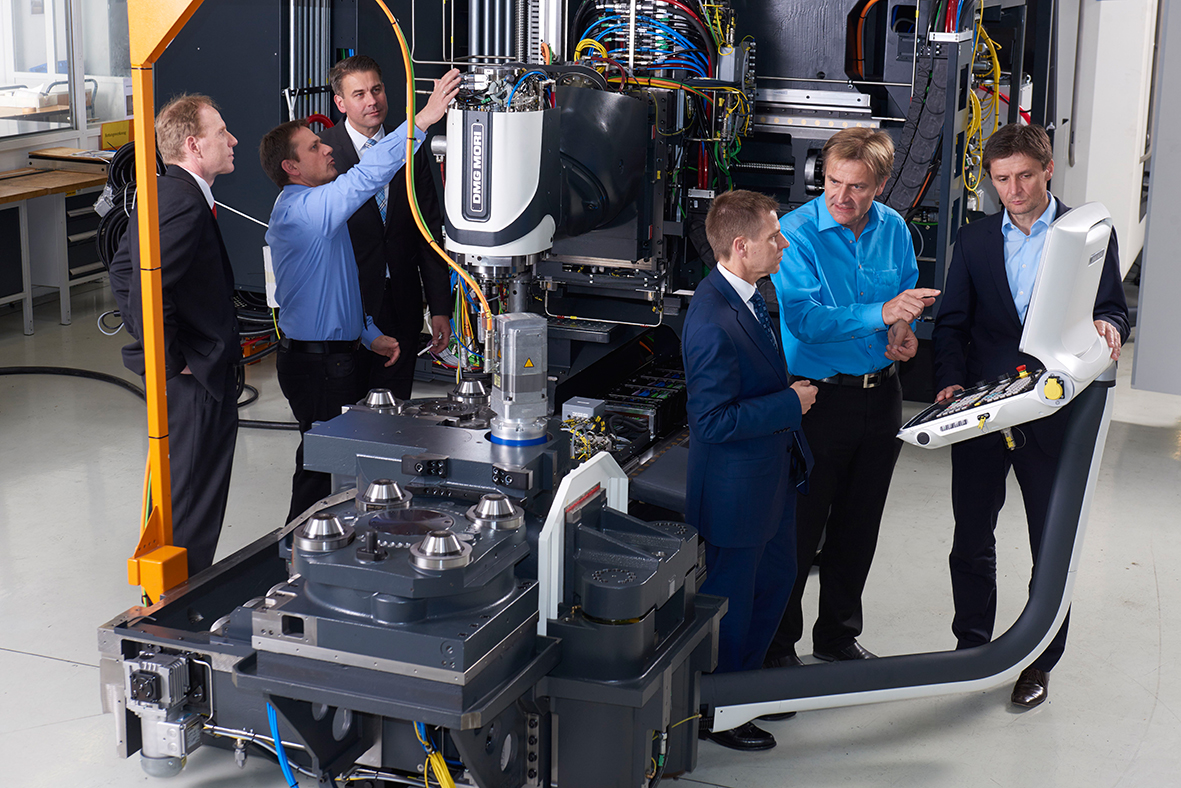

國際領先的軸承產品供應商舍弗勒集團與Deckel Maho Pfronten公司及其他合作伙伴共同開發出“機床4.0”概念,利用現有生產技術與傳感器、云技術和數字化零部件的連接,向數字化生產目標邁出了實質性的一步。為此在第四代DMC 80 FD du-oBLOCK®加工中心的基礎上組裝了兩臺樣機,其中一臺被用于德國赫希施泰特(Höchstadt)的舍弗勒工廠精密軸承生產線,第二臺樣機將在2015年國際機床展(EMO)的德馬吉森精機(DMG MORI) 展臺上亮相。作為一家機床行業零部件供應商領導者和技術開發合作伙伴,舍弗勒正在沿著數字化的戰略前進。通過傳感器、網絡和數據分析,在不同工藝流程中收集信息形成大數據,以此為客戶創造出更清晰明顯的增值空間。作為機床用戶,舍弗勒的內部生產也與這個工業4.0計劃直接相關。舍弗勒在機床數字化方面的實踐行動證明,通過制造商、供應商和用戶之間的密切發展合作,可以把行業挑戰成功轉換為新的發展機會。

通過軸承收集數據

在機床中,軸承是機器性能的決定性部件,它們不僅影響著機器的功能,同時也影響著工件的質量。機床中零部件當前運動狀態以及未來運動性能的數據是機器運營者做出判斷的重要依據。因此,使用現有的傳感器或進行適當的改裝,有時甚至必須將傳感器直接集成到零部件中,才能將某些參數檢測出來。

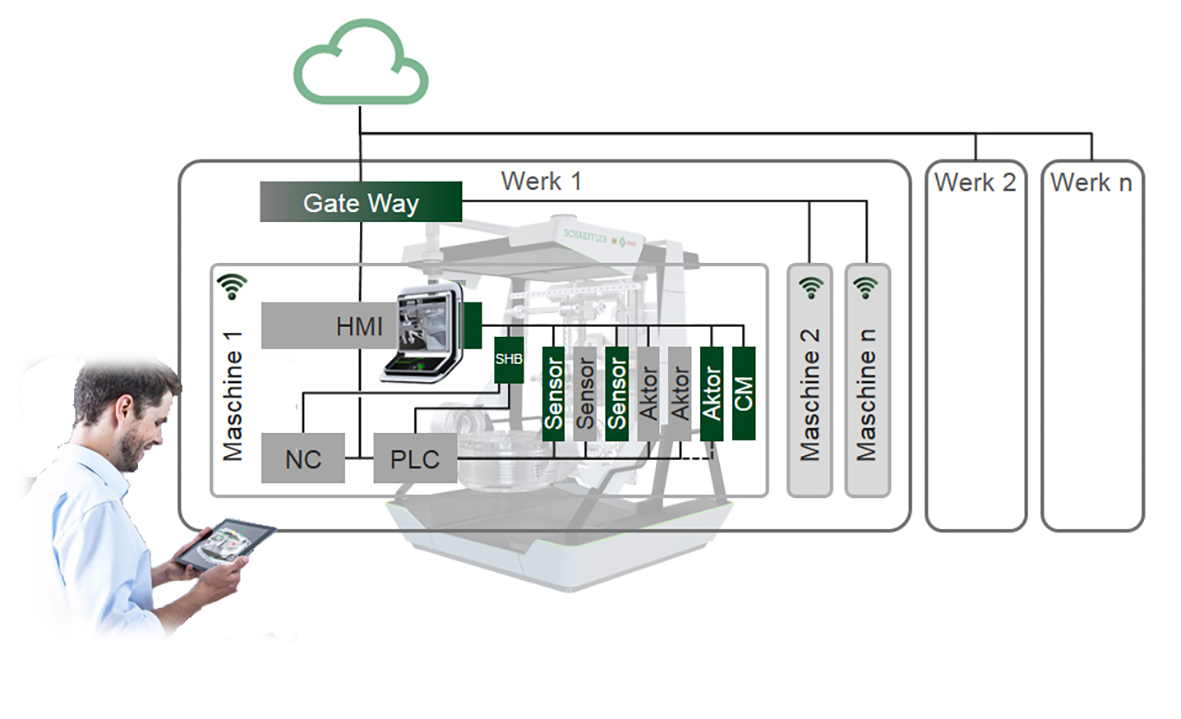

在該創新項目的樣機中,幾乎所有與加工流程相關的軸承都集成了測量振動、力、溫度和壓力的傳感器,以獲得有關機器狀態的最佳信息。將生產機器升級至“4.0版”,意味著所有記錄下的數據都能被評估和保存,并能從中分析推導出相應的應對措施。通過局域網絡,所有附加的傳感器、執行器以及評估單元相連接在一起,相互之間進行數據訪問,并通過網關與數據云進行連接。為了實現與設備控制中心的數據交換,在PLC中集成了過程現場總線技術,同時在人機界面(HMI)中使用OPC UA協議來交換其它信息。收集到機器運動數據被保存在本地網關并復制到舍弗勒云數據中,在機器上無需聯網連接也能獲取歷史數據。同時也可以通過Web服務或App來訪問云數據來進行數據分析和計算工作。

大數據和數據分析

現有的數據分析是采集一個分析一個,相對于這種1:1比例的數據分析法,大數據分析呈現出嶄新的意義。假設在數據與數據之間存在相互關聯,這些關聯構成了數據的關鍵特征,分析這些特征便可以獲得更多的價值。例如,和現有數據庫的數據進行比較,則可以讀取出軸承運行狀態和設備狀態。利用一些數學算法,系統可以自動識別出數據中存在的這些關鍵特征,并自動執行一些必要的應對措施。這需要既能獨立自主工作,又能在網絡中集成工作的分布式的功能模塊。數據分析評估工作可以在模塊中單獨進行,當需要更大功率來進行計算時,分析工作也可以依靠云計算來完成。當需要對來自相互關聯的機器設備的所有數據進行統計分析的時候,也需要云計算來完成。

為了學習和適應生產過程中產品與服務的復雜性要求,舍弗勒的數字化進程不僅體現在從傳感器到云計算的垂直方向的集成,也體現在整個價值鏈水平方向的集成。

生產過程的數字化集成

不僅生產加工設備需要數字化,生產環境的改善也需要通過數字化的信息來實現。通過這些數字化的信息,可以避免技術解決方案對人工干預的依賴。將這些數字化的信息與ERP系統進行垂直整合,便可形成一套訂單自動處理系統。

生產數字化

“大數據”的一個非常關鍵特征就是每個零部件擁有一個唯一的標識。通過數據陣列給每個零部件分配一個唯一的編碼。該編碼伴隨部件通過整個制造過程,該編碼信息在組裝時融合到裝配件的標識中。通過分析每個零部件的歷史信息,可以完成零部件的過程追溯。

過程數字化

通過監測分析刀具中心點的受力,可以對機器設備的負荷及工藝流程本身進行優化:

在機械加工中,刀具負荷會導致刀具中心點產生位移。通過監測這個位移,將其實時信息提供給控制中心,并通過加工計算模擬出刀具負荷。在生產過程中,保持這個刀具負荷在一個合理的偏差范圍內,以避免在超出該安全范圍時發生意外事故。

能耗數字化

除了測量各個加工步驟的實時能耗外,還可以通過計算模擬出下一步所需要的能耗。結合設備的實時能耗,便能更加準確地預測出能耗需求。更精準地預測出能耗需求,有助于實現按需采購和按需進行生產計劃,從而把高峰限電對企業的生產影響降低到最低程度。

設備狀態監測數字化

使用傳統的振動監測方法來檢測記錄機器運行狀態,并對其潤滑狀態進行多點測量和評估,則可以實現對設備進行按需潤滑,從而保證其動態性能。此外還可對軸承運動狀態做出前瞻性地預測。

維修保養數字化

通過對加工過程進行分類,使機器設備的生產負荷透明化,從而有利于生產管理。例如,通過Web來使用舍弗勒軸承計算程序BEARINX,在線計算出軸承剩余的使用壽命。根據加工任務計劃,結合在線預測出的剩余使用壽命,合理安排調控生產,以便更準確地安排出維修計劃,從而最大限度地提高設備的利用率。

在一個實際投資項目中,舍弗勒和Deckel Maho Pfronten公司的專家開發出了“機床4.0”,利用現有生產技術與傳感器、云技術和數字化零部件的連接,向數字化生產目標邁出了實質性的一步。

不僅生產加工設備需要數字化,生產環境的改善也需要通過數字化的信息來實現。

機床4.0代表著舍弗勒在數字化生產的道路邁出了實質性的一步。通過評估設備本地和云數據中的數據信息,其將結果反饋到其它不同位置。

機床數字化系統框架圖

如果您對山東進口軸承、FAG軸承、INA軸承感興趣或者有疑問的話,請點擊聯系我們網頁右側的在線客服,或致電:400-086-9890,山東進口軸承供應商——您全程貼心的采購顧問。

——責任編輯:濟南鴻慷機電設備公司01銷售顧問

版權所有m.lianzhicaiwu.com(濟南鴻慷)轉載請注明出處